薄膜打孔机作为薄膜加工的重要设备,其应用领域广泛,发展前景广阔。随着科技的不断进步,薄膜打孔机将朝着高精度、高效率、智能化、自动化、多功能化、模块化、环保与节能的方向发展。未来,薄膜打孔机将在更多领域发挥重要作用,推动薄膜材料的创新应用,为现代工业的发展做出更大的贡献。

激光打孔机利用高能激光束在薄膜材料上烧蚀出孔洞,具有高精度、无接触加工的特点。激光打孔机适用于加工复杂形状的孔洞,且对材料的适应性较强。但其设备成本较高,且对操作人员的技术要求较高。

薄膜打孔机是否可以处理不同厚度的薄膜?

一、机械打孔机的厚度适应性

适用范围

常规厚度:通常可处理0.01mm(超薄膜,如食品包装膜)至0.5mm(中厚膜,如工业用PE膜)的薄膜。

限制范围:部分重型设备通过增强冲头强度和传动功率,可扩展至1mm(如汽车内饰薄膜),但需牺牲打孔速度(如从每分钟500次降至100次)。

关键影响因素

模具强度与间隙

冲头和凹模的刃口间隙需与薄膜厚度匹配:

超薄膜(<0.1mm):间隙控制在0.01-0.03mm,避免因间隙过大导致材料拉伸撕裂。

厚膜(>0.3mm):需采用阶梯式凹模或带压料板结构,先压紧薄膜再冲压,减少分层现象。

模具材料硬度需随厚度增加而提高:例如,加工0.5mmPET膜时,冲头硬度需达HRC60以上,否则易磨损崩刃。

压力与速度调节

厚膜需更高冲压压力(如从5kN增至20kN),但速度需降低以避免电机过载。部分设备配备液压伺服系统,可自动根据厚度调整压力(精度±5%)。

二、激光打孔机的厚度适应性

适用范围

超薄至中等厚度:擅长处理0.005mm(如电子芯片封装薄膜)至0.3mm(如锂电池隔膜)的薄膜,尤其适合对热敏感的材料(如生物可降解膜)。

厚膜局限性:当厚度>0.5mm时,激光需多次穿透(如5-10次),效率下降且孔壁粗糙度增加(Ra>3.2μm),可能产生炭化残留。

关键影响因素

激光能量与脉冲参数

厚度增加需提高激光功率(如0.1mm薄膜用50W激光,0.3mm则需150W),并延长脉冲宽度(从20ns增至100ns)以确保穿透。

对于多层复合膜(如铝塑复合膜),需匹配不同材质的吸收率:例如,铝层需更高能量(比PE层高30%)才能汽化。

聚焦与吹气参数

厚膜打孔时需将焦点位置调整至薄膜中部,避免表层过度汽化而底层未穿透。辅助气体压力需同步提高(如从0.1MPa增至0.3MPa),以有效吹除熔融残渣。

三、超声波打孔机的厚度适应性

适用范围

中等厚度为主:典型处理范围为0.05mm(如医用透气膜)至0.8mm(如汽车隔音薄膜),尤其适合弹性薄膜(如橡胶膜)。

超薄与超厚限制:

<0.05mm时,薄膜易因高频振动吸附在模具上,导致打孔偏移;

>1mm时,需大幅提高振幅(如从80μm增至120μm),可能超出换能器功率限制(通常至大功率2kW)。

关键影响因素

振动频率与振幅匹配

厚度增加需降低振动频率(如从40kHz降至20kHz),以增大单次冲击能量。例如,0.5mm薄膜用20kHz频率时,振幅需达100μm才能有效切断材料。

振幅稳定性至关重要:若振幅波动>5%,可能导致厚膜局部未切断,形成“藕断丝连”现象。

接触压力与进给速度

厚膜需增大接触压力(如从0.2MPa增至0.6MPa),但速度需降低(如从20m/min降至5m/min),以确保振动能量充分传递。部分设备配备 压力传感器,实时反馈并调整压轮力度。

四、通用适配策略

设备选型建议

超薄膜(<0.1mm):优先选激光打孔机,利用非接触加工避免机械损伤。

中等厚度(0.1-0.5mm):机械或超声波打孔机更高效,成本更低。

厚膜或弹性膜(>0.5mm):超声波打孔机更适合,可减少热变形和机械应力。

工艺参数调整

无论何种设备,更换薄膜厚度时需重新校准:

机械打孔机:调整模具间隙、冲压压力;

激光打孔机:重置功率、脉冲频率、焦点位置;

超声波打孔机:调节频率、振幅、接触压力。

复合厚度处理

对于多层不同厚度的复合薄膜(如外层0.05mmPET+内层0.3mmPE),可采用分步打孔技术:先以低能量激光穿透外层,再用机械冲压处理内层,避免一次性加工导致分层。

在包装行业中,薄膜打孔机主要用于生产透气膜、防潮膜等特殊功能的包装材料。例如,在食品包装中,透气膜可以调节包装内的气体交换,延长食品的保质期。在医药包装中,防潮膜可以保护药品免受潮湿环境的影响。

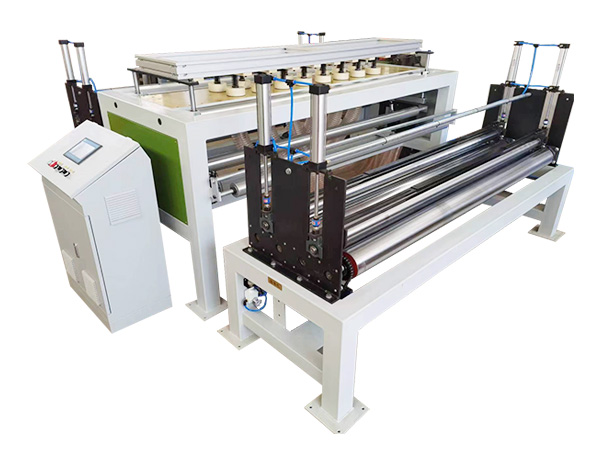

根据不同的打孔方式,薄膜打孔机采用不同的加工技术。常见的打孔方式包括机械冲孔、激光打孔和超声波打孔。机械冲孔通过模具和冲头对材料进行物理冲击,形成孔洞;激光打孔利用高能激光束在材料表面烧蚀出孔洞;超声波打孔则通过高频振动使材料局部熔化或断裂,形成孔洞。